이미지 치수 측정 시스템을 사용하면 모든 사람이 접근할 수 있는 범위 내에서 공정 중 검사를 더 빠르게 수행할 수 있습니다.

Timex는 미국 최고의 시계 제조업체이며 80개국 이상에 진출해 있습니다. 프랑스 법인인 Fralsen은 세 가지 기술을 사용하여 시계 무브먼트를 만듭니다. 바퀴, 플라이휠, 울타리 및 스터드와 같은 선삭 및 절단 부품; 복잡한 스프링의 절단 및 감기. 이러한 정밀 구성 요소는 접촉 센서(비교기, Cary 장치, 인덕터) 및 광학 시스템으로 테스트해야 합니다.

“우리는 보다 현대적이고 효율적인 광학 측정 장비를 원했습니다. 즉, 우리는 더 짧은 시간에 더 많은 부품을 검사할 수 있기를 원했습니다.”라고 Fralsen 품질 관리 부서의 Sylvain Scotto가 말했습니다. “또한 우리는 비전문가도 조작할 수 있고 측정값을 기록할 수 있는 기계를 원했습니다.”

시간을 절약

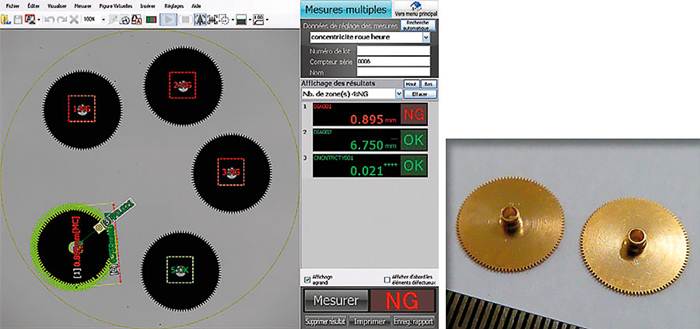

공차 및 정확도는 센터링의 경우 15μm, 중심 간 거리 및 간격의 경우 ±10μm입니다. 각 섹션에는 최소 5개의 임계점이 있습니다.

“기존 테스트 장비로는 측정 시간이 너무 오래 걸렸습니다. 그 결과 여러 부품을 측정할 수 없으며 배치에서 상당한 변동이 발생할 위험이 있습니다. IM 시리즈를 사용하기 전에는 다양한 장치를 사용했습니다. 우리의 광학 측정 기기는 매우 정확하지만 일상적인 빠른 측정에는 그다지 실용적이지 않습니다.

또한, 작동하려면 높은 수준의 기술이 필요합니다. Shop 현미경은 정밀한 측정을 제공하지만 작동이 까다롭고 측정 및 부품의 수를 제한합니다. 또한 마이닝을 위한 기준점을 생성해야 합니다. 마지막으로, 때때로 긴 테스트 시간으로 인해 우리 모델과 프로젝터는 제한된 수의 측정만 허용하고 편향의 위험이 있습니다.”라고 Scotto는 말합니다.

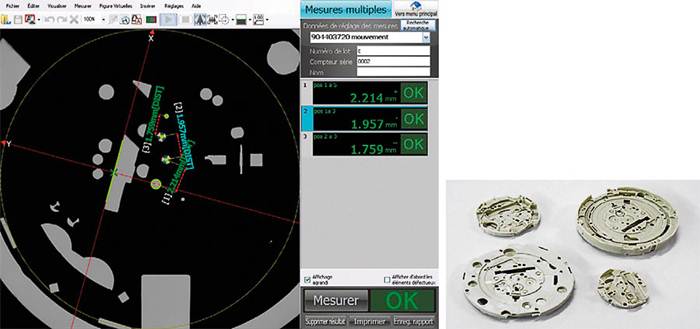

“IM 제품 라인은 작동이 더 간단하고 시간을 절약하며 측정값을 해석할 필요가 없습니다. 결과는 녹색(좋음) 또는 빨간색(나쁨)으로 편리하게 표시됩니다. Keyence의 솔루션을 사용하면 여러 부품을 동시에 측정할 수 있습니다. 프로그램을 구성하는 부품의 크기와 요소의 수는 유일한 제한 사항입니다. 시스템이 각 부품의 형상을 인식하여 자체적으로 수행하기 때문에 수동 안내가 필요하지 않습니다.

또한 결과를 저장하고 통계적으로 추적할 수 있습니다. 부품 프로파일은 CAD 파일에서 가져온 마스터 프로파일과 비교할 수 있습니다. 따라서 더 이상 부품에 패턴을 배치하고 눈으로 모양 차이를 측정할 필요가 없습니다. 기계는 이를 자동으로 수행하고 공차와의 차이를 보여주는 윤곽 이미지를 추출합니다. 일반적으로 이러한 측정은 빠르고 특별한 기술이 필요하지 않습니다. ”

사용자 친화적인 프로그래밍

새로운 IM-6700 이미지 치수 측정 시스템은 ±1 마이크론의 반복성으로 단 몇 초 만에 최대 99개 지점을 측정할 수 있습니다. 목표는 위치나 방향에 관계없이 찾아 측정되며 실행 기술 수준의 변화에 따라 측정이 영향을 받을 위험이 없습니다. iPASS 형상 감지 방식 덕분에 시스템은 대상의 위치와 각도를 파악하여 자동으로 측정합니다.

“초점을 조정하고 테스트할 부품에 대한 프로그램을 로드하기만 하면 되기 때문에 시스템과 악수하는 것은 쉽습니다. 품질 부서의 모든 QC 기술자는 주문하기 전에 부품의 최종 검사를 위해 기계를 사용합니다. 절단 작업장의 작업자도 이를 사용하여 제조 중 특정 부품을 측정합니다. 이 프로그램은 완전히 사용자 친화적입니다. 검사 시간이 빨라지면 치수를 더 잘 추적할 수 있으므로 공급하는 많은 부품의 품질이 향상됩니다. 또한 기계에서 측정된 부품에 대해 고객으로부터 단 한 건의 불만도 접수하지 않았습니다. 예를 들어, Keyence의 IM-6700을 사용하여 각 휠의 초점을 확인하고 측정값을 자동으로 기록합니다.”라고 Scotto가 말했습니다.

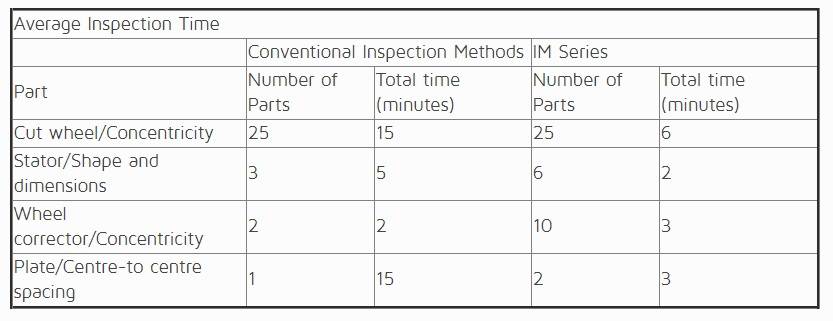

고정자의 윤곽은 CAD 파일에 겹쳐집니다. 기존 방법(템플릿 및 프로젝터)을 사용하면 프로세스가 매우 깁니다. 이제 5분에 5개 부품을 테스트하는 대신 1분 이내에 3개 부품을 테스트할 수 있습니다. 또한 기록을 통해 기계 당국은 부품 재작업이 필요한 위치를 확인할 수 있습니다. 빨간색 테두리는 고정자가 허용 오차 한계에 있음을 나타냅니다(파란색 영역).

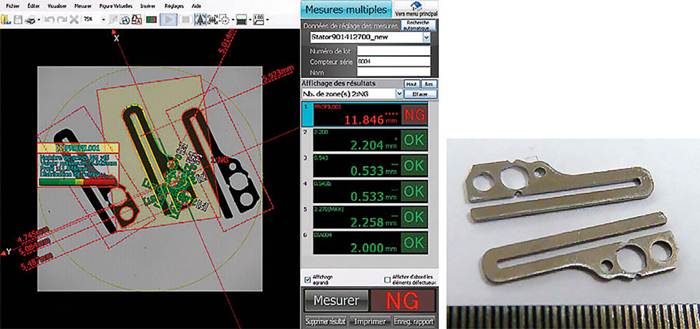

휠 조정기: 내부 보어와 기어의 동심도를 확인하십시오. 프로파일 프로젝터와 샘플을 사용하여 3개의 섹션을 3분 만에 검사했습니다. IM 제품 라인을 사용하여 Timex는 같은 시간에 한 번에 10개 이상의 부품을 테스트(및 기록)할 수 있습니다.

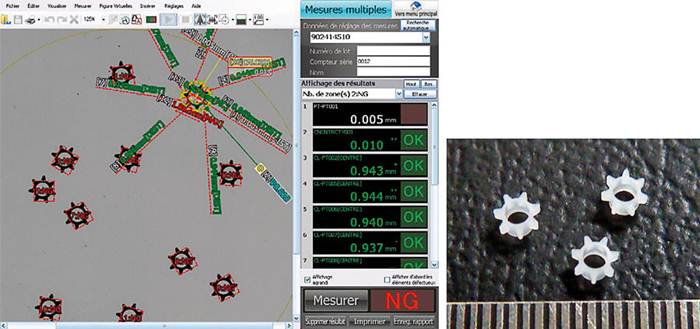

휠 절단: 드릴로 기어의 초점을 확인하십시오.

플라스틱 판에서 기어 드릴 비트의 중심 거리를 확인하십시오. 두 부분을 확인하는 데 3분도 채 걸리지 않습니다.

Tags: 2d 미터 교정, 2d 미터 수리, 2차원 미터, 3d 미터, 3D 미터 수리, máy đo, thiết bị đo lường, 수리 cmm 미터, 수리 현미경, 장비의 기간은 확인해야 함, 장치 교정